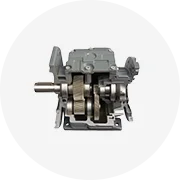

Un moteur électrique de 300 kW représente une composante essentielle dans diverses applications industrielles, offrant la capacité de convertir l'énergie électrique en force mécanique avec efficacité. Ces moteurs se présentent sous différentes formes, telles que les versions asynchrones, synchrones et à courant continu, chacune répondant à des besoins spécifiques en termes de régulation de vitesse, de couple et de gestion de l'énergie. La sélection appropriée d'un moteur nécessite une compréhension approfondie des exigences opérationnelles, sans se limiter à une seule caractéristique, mais en évaluant l'ensemble des performances pour garantir une intégration réussie dans le processus industriel concerné.

Avantages d'un moteur électrique de 300 kW

L'adoption d'un moteur électrique de 300 kW offre une série d'avantages significatifs pour les applications industrielles. Ces moteurs se distinguent par leur capacité à fournir une puissance élevée tout en maintenant une efficacité énergétique optimale, ce qui est crucial dans les processus où la consommation d'énergie est une préoccupation majeure. Un tel moteur peut entraîner une variété d'équipements lourds, des pompes aux ventilateurs, en passant par les convoyeurs et les machines de traitement, avec une fiabilité et une constance remarquables. La flexibilité est un autre atout majeur, car ces moteurs peuvent être configurés pour fonctionner avec différentes sources d'alimentation et systèmes de contrôle, ce qui les rend adaptés à une multitude d'environnements opérationnels.

En outre, la durabilité est souvent améliorée grâce à des matériaux résistants et des conceptions qui minimisent l'usure, réduisant ainsi les besoins en maintenance et augmentant la longévité de l'équipement. Les progrès technologiques ont également permis d'intégrer des fonctionnalités avancées telles que le contrôle de vitesse variable et les systèmes de diagnostic intégrés, qui contribuent à une gestion plus précise et à une détection précoce des problèmes potentiels.

L'aspect environnemental n'est pas négligé, car l'utilisation d'un moteur performant contribue à la réduction de l'empreinte carbone des activités industrielles. En remplaçant les anciens moteurs moins efficaces, les entreprises peuvent réaliser des économies d'énergie substantielles et s'aligner sur les réglementations environnementales de plus en plus strictes.

Enfin, la capacité d'un moteur de cette puissance à gérer des charges lourdes avec une précision accrue se traduit par une amélioration de la qualité de la production. Les opérations deviennent plus fluides, les délais de production sont réduits et, en fin de compte, cela peut conduire à une augmentation de la satisfaction clientèle. En somme, choisir un moteur électrique adapté aux exigences spécifiques d'une application industrielle est un investissement stratégique qui peut entraîner des avantages concurrentiels significatifs à long terme.

Installation et entretien d'un moteur électrique de 300 kW

L'installation et l'entretien d'un moteur électrique de 300 kW sont des étapes cruciales qui garantissent le fonctionnement optimal et la durabilité de l'équipement. Une installation adéquate commence par la sélection d'un emplacement approprié, qui doit être à la fois accessible pour la maintenance et suffisamment ventilé pour éviter la surchauffe. Il est essentiel de suivre les directives du fabricant pour l'alignement, le montage et le câblage, afin de prévenir les dysfonctionnements prématurés. L'utilisation de composants compatibles, tels que des variateurs de vitesse ou des dispositifs de protection, est également recommandée pour améliorer la performance et la sécurité du moteur.

Une fois installé, un programme d'entretien régulier doit être mis en place pour le moteur performant. Cela inclut des inspections périodiques, le nettoyage des composants, la vérification des connexions électriques et le remplacement des pièces usées. Des tests de performance réguliers peuvent aider à détecter les problèmes naissants avant qu'ils ne se transforment en pannes coûteuses. La lubrification est une autre procédure d'entretien essentielle, qui doit être effectuée avec les graisses ou huiles spécifiées par le fabricant pour maintenir une friction minimale et prévenir l'usure.

L'entretien préventif est bénéfique non seulement pour la longévité du moteur, mais aussi pour l'efficacité énergétique. Un moteur bien entretenu consomme moins d'énergie et réduit les coûts opérationnels sur le long terme. De plus, la documentation de toutes les procédures d'entretien permet de suivre l'historique des interventions et d'optimiser le calendrier de maintenance.

En résumé, une installation soignée et un entretien régulier sont indispensables pour maximiser la performance et la durée de vie d'un moteur électrique de 300 kW. Ces pratiques sont essentielles pour assurer une exploitation fiable et économique, tout en soutenant la continuité des opérations industrielles auxquelles le moteur est destiné.

Conseils de sécurité pour l'utilisation d'un moteur électrique de 300 kW

L'utilisation d'un moteur électrique de 300 kW exige une attention particulière aux normes de sécurité pour prévenir les accidents et garantir la protection des opérateurs. Il est impératif de respecter les consignes de sécurité fournies par le fabricant, qui comprennent souvent des directives sur les équipements de protection individuelle tels que des gants isolants, des lunettes de sécurité et des chaussures de sécurité. La formation du personnel est également cruciale ; les opérateurs doivent être formés aux procédures de démarrage et d'arrêt, ainsi qu'à la reconnaissance des signaux d'alerte d'un dysfonctionnement potentiel.

Avant de mettre en service un moteur performant, une vérification complète de l'installation électrique est nécessaire pour s'assurer qu'elle répond aux exigences de puissance et de sécurité. Cela inclut l'inspection des disjoncteurs, des relais de protection et des systèmes de mise à la terre. Les dispositifs de protection doivent être testés régulièrement pour s'assurer qu'ils fonctionnent correctement en cas de surcharge ou de court-circuit.

En outre, il est conseillé de mettre en place des procédures de verrouillage/tagout lors de la maintenance ou de la réparation du moteur, afin d'éviter toute mise en marche accidentelle. La zone autour du moteur doit être dégagée et propre pour éviter les chutes et les glissades, et les câbles doivent être correctement rangés pour éviter les trébuchements.

En cas d'urgence, il est vital d'avoir un plan d'intervention clair et des moyens d'arrêt d'urgence facilement accessibles pour couper rapidement l'alimentation du moteur. La signalisation de sécurité doit être visible et indiquer clairement l'emplacement des dispositifs d'arrêt d'urgence et des équipements de lutte contre l'incendie.

En respectant ces conseils de sécurité et en mettant en œuvre des pratiques de travail sûres, les risques associés à l'utilisation de moteurs électriques de grande puissance peuvent être considérablement réduits. Cela assure non seulement la sécurité des employés mais contribue également à la pérennité des opérations industrielles.

浙公网安备 33010002000092号

浙公网安备 33010002000092号 浙B2-20120091-4

浙B2-20120091-4